Para proteger el cerebro dentro de un cráneo incompleto o dañado por procesos quirúrgicos u oncológicos, expertos del Centro de Ciencias Aplicadas y Desarrollo Tecnológico (CCADET) de la UNAM desarrollan, de manera conjunta con el Hospital General de México Doctor Eduardo Liceaga (HGM), de la Secretaría de Salud, implantes craneales que se colocan directamente en las zonas afectadas.

Hasta ahora, tres pacientes han recibido uno, hecho a la medida de su lesión y congruente con la geometría del resto del cráneo, relató Leopoldo Ruiz Huerta, doctor en ingeniería mecánica y quien, junto con Yara Cecilia Almanza Arjona, Alberto Caballero Ruiz (doctores) y Homero Alberto Castro Espinosa (ingeniero), diseñan y producen los moldes respectivos en el Laboratorio Nacional de Manufactura Aditiva, Digitalización 3D y Tomografía Computarizada (MADiT) de la entidad universitaria.

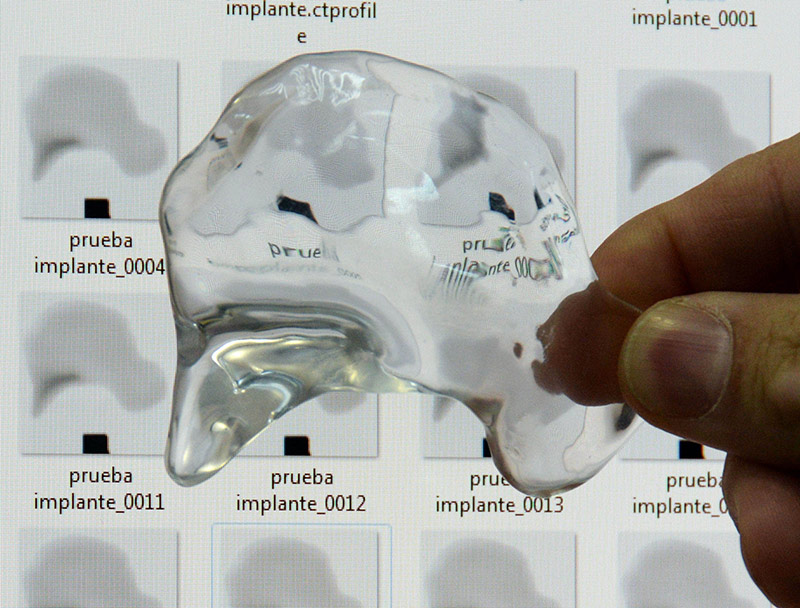

El implante se hace con técnicas de diseño asistido por computadora, a partir de la información tomográfica de la lesión del paciente y, posteriormente, con procesos de manufactura aditiva, más conocida como impresión 3D; entonces se realiza la construcción de moldes, que son empaquetados con polimetilmetacrilato (PMMA, por sus siglas en inglés), un termoplástico transparente ampliamente utilizado en el área dental.

En el MADiT se utiliza una tecnología de manufactura aditiva llamada Modelado por Deposición Fundida, donde la pieza se diseña y visualiza en la computadora, luego se traza la geometría del molde del implante y una máquina rellena el contorno con varias capas de la resina hasta lograr el volumen, la densidad y las curvaturas particulares.

Ruiz Huerta compara el proceso con un dibujo infantil, que comienza con el delineado del contorno de una figura que luego se colorea. «La máquina también parte de la silueta de la pieza y luego rellena el dibujo, pero en vez de lápices de colores usa hilos del material termoplástico, más finos que un cabello», explicó.

«El equipo, de precisión sorprendente, emplea un programa que delimita el área de la pieza y forma el molde para el implante capa por capa, hasta lograr el volumen deseado».

Uno de los retos superados ha sido minimizar y eliminar la formación de pequeñas burbujas de aire dentro del implante resultante, que en caso de existir favorecen procesos infecciosos. Se han logrado piezas homogéneas, transparentes y sin burbujas que se colocan en la zona afectada, con lo que se minimiza el uso de tornillos, costuras o pegamentos acrílicos para ajustar el implante al cráneo.

Desde los años 80, en el HGM se construyen con técnicas que iniciaron de manera casi artesanal y que empleaban cera y yeso para hacer el molde que luego se fabricaba del mismo PMMA.

«Con el proceso que se utilizaba en el Hospital General el resultado podía demorar hasta varias semanas. En 2012 comenzamos a trabajar con la Unidad de Prótesis Craneomaxilofaciales del Servicio de Oncología de esa institución y gracias a las tecnologías del MADiT, y conservando el material PMMA, logramos realizar un caso clínico en 15 horas», relató.

Aunque el PMMA y el titanio ofrecen propiedades mecánicas diferentes, el primero resulta muy útil y económico, lo que hace factible que más mexicanos tengamos acceso a esta alternativa. Además, al ser un material de baja densidad, permite el paso de rayos X, algo importante en estudios de tomografía, muy frecuentes para el seguimiento de pacientes con cáncer.

Actualmente, Ruiz Huerta y sus colaboradores se enfrentan al desafío de desarrollar aplicadores para braquiterapia ocular, sin que las radiaciones lleguen al cerebro. «Es un reto, pero colocar un aplicador con protección detrás del ojo permitiría el tratamiento sin afectar el cerebro», concluyó.